Blogpost vom 30. Juni 2022

KI im Spritzguss reduziert Plastikverbrauch

Was haben Shampoo-Flaschen, Mülltonnen und Stapelboxen gemeinsam? Alle drei bestehen aus Kunststoffen und werden im gleichen Herstellungsverfahren hergestellt – im Spritzguss. Das Kunststoff-Spritzgießen ist eine der am häufigsten eingesetzten Kunststoffverarbeitungsverfahren der Welt, das auch in Deutschland in produzierenden Unternehmen praktiziert wird.

Zurzeit werden weltweit ca. 350 Mio. Tonnen Kunststoffe verarbeitet, der größte Teil davon im Spritzguss. Diese große Verbreitung macht ihn hoch interessant für die Forschung, etwa bei der Qualitätsverbesserung oder der Prozessstabilität des Verfahrens.

Vor diesem Hintergrund ist die Idee entstanden, das Verfahren mithilfe digitaler Mittel zu optimieren. Ziele sind die Minderung von Ausschuss, das Einsparen von Ressourcen und generell mehr Nachhaltigkeit in der Produktion.

Deshalb haben wir zusammen mit der Universität Kassel das Forschungsprojekt AVAPS ins Leben gerufen, das von der Hessen Agentur gefördert wird. Die zentrale Stellschraube unserer Arbeit ist die frühzeitige Erkennung von Qualitätsschwankungen im Spritzgießprozess, um so den unnötigen Ausschuss in der Teileproduktion zu verhindern.

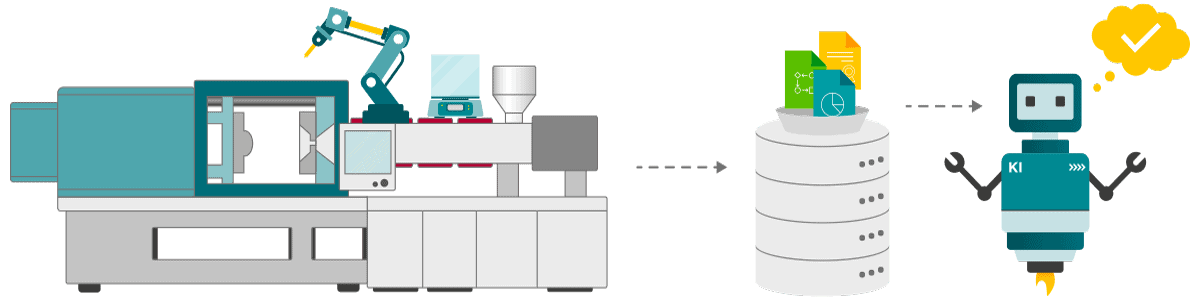

Dazu sollen die Sensordaten, die im Produktionsprozess der Spritzgießmaschinen anfallen, nutzbar gemacht werden. Dafür entwickeln wir eine Software zur Abfrage, Verarbeitung und Auswertung dieser Daten aus der Maschine. Auf deren Basis wird dann mit Hilfe von Machine Learning ein KI-Modell entwickelt, das die Prozessstabilität bzw. die Qualität der Teile prognostiziert.

Zudem wird untersucht, inwieweit unsere Modelle anpassbar gemacht werden müssen und welche Parameter entscheidend für die Vorhersage der Teilequalität sind.

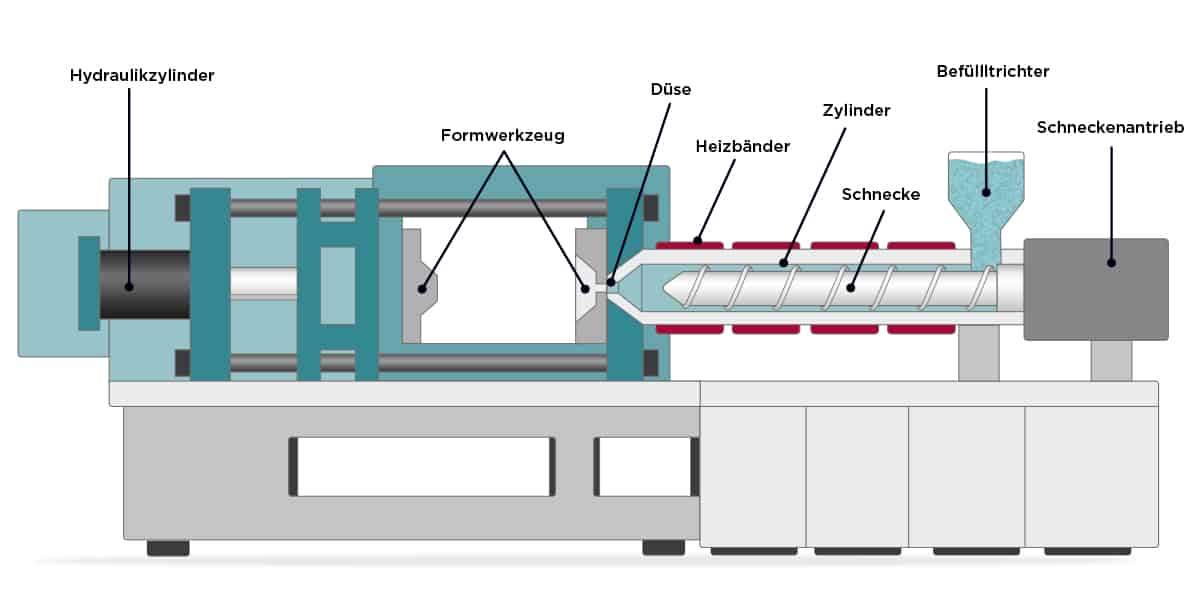

Wie funktioniert der Spritzgießprozess?

Der Verarbeitungsablauf lässt sich vereinfacht wie folgt beschreiben: Über einen Trichter wird Kunststoffgranulat in eine Schnecke überführt, die zur Verflüssigung des Kunststoffs geheizt ist. Danach wird der verflüssigte Kunststoff unter hohem Druck über eine Düse in eine Form gepresst, die dem Gegenstand sein Erscheinungsbild gibt. Nach einem kurzen Moment des Abkühlens wird die Form geöffnet und ein fertiges Kunststoffteil kann aus der Maschine entnommen werden – sei das eine Flasche, eine Stapelbox, ein Teil für den Autobau oder der Korpus für ein Küchengerät, die Liste ist schier unendlich.

Welche Probleme treten dabei auf?

Die Spritzgießmaschine muss zu Beginn der Produktion von einer Fachkraft eingestellt werden. Eine Vielzahl an Einstellparametern (Einspritzdruck, Einspritzvolumen, Heiztemperatur etc.) erfordern hierbei ein hohes Maß an Erfahrung seitens des Maschinenbedieners. Seine Einstellungen haben Auswirkungen auf den Verlauf des Spritzgießprozesses und somit auf die Teilequalität. Hinzu kommen äußere Einflüsse wie die Umgebungstemperatur oder die Feuchtigkeit des Kunststoffgranulats, die ebenfalls direkte Auswirkungen auf die Teilequalität haben können und die sich überdies während der Prozesslaufzeit verändern können.

Ferner besitzt die Spritzgießmaschine eine Vielzahl an internen Sensor- und Maschinensteuerrungsdaten (Prozessdaten), welche vom Maschinenbediener nicht direkt eingestellt werden können.

Wegen all dieser Unwägbarkeiten wird die Teilequalität im Spritzgießprozess über Stichproben ermittelt – auch, weil ein Einbau von nachgeschalteten automatischen Qualitätsmessgeräten wie Waagen oder Lasermessgeräten zu teuer ist.

Die Folge daraus ist die Verschwendung von Rohstoffen und Zeit, da immer wieder ganze Chargen ausgemustert werden müssen, deren Stichprobenqualität nicht ausreichend ist.

Lösungsansatz

Um diese Verschwendung zu verhindern, will AVAPS die Prozessdaten der Spritzgießmaschine nutzbar machen, so dass die Qualität der Bauteile bzw. die Stabilität des Spritzgussprozesses pro Maschinenzyklus aus den Prozessdaten prognostiziert werden kann. So kann der Maschinenbediener ad-hoc und passgenau in den Prozess eingreifen und diesen bedarfsgerecht anpassen.

Für dessen Kalibrierung bzw. Training werden sowohl die Prozessdaten als auch die Qualitätsdaten benötigt – z. B. das Bauteilgewicht und die Bauteilmaße. Dazu baut der Forschungspartner Universität Kassel eine automatisierte Spritzgießmesszelle auf, in der die Prozessdaten und Qualitätsdaten pro Spritzgießzyklus automatisiert aufgezeichnet werden können. Diese Messzelle besteht aus der Spritzgießmaschine an sich, einem Robotergreifarm zur automatischen Entnahme des Teils, einer Waage zur Messung des Bauteilgewichts und einem Laserscanner zur Erfassung der Bauteilmaße. Die Aufzeichnung der Daten erfolgt durch die AVAPS-Software. Diese fragt die Prozessdaten per OPCUA-Standard von der Spritzgießmaschine ab und zeichnet sie in einer Datenbank auf.

Ziel ist nun, das KI-Modell mit den aufgezeichneten Daten so zu trainieren, dass am Ende nur noch die Prozessdaten der Spritzgießmaschine für die Vorhersage der Teilequalität bzw. der Prozessstabilität benötigt werden.

Das Modell kann künftig so genutzt werden, dass der Maschinenbediener direkt von der AVAPS Software angezeigt bekommt, ob der Spritzgießprozess stabil läuft und die Teilequalität gut ist. So kann er schnell auf Schwankungen reagieren ohne die Maschine anhalten oder ganze Chargen aussortieren zu müssen.

Fazit

Die Einsatzfelder von Machine Learning sind vielfältig. In fast allen Wirtschafts- und Produktionsbereichen kann Machine Learning entscheidend dazu beitragen, bestehende Prozesse zu verbessern und neue Technologien voranzutreiben, die alle auf die ein oder andere Weise zu einer neuen, nachhaltigeren Wirtschaftsweise führen können.

Im Falle von AVAPS ist das der Spritzguss von Kunststoffteilen. Denn Plastik ist, gleichwohl aus unserem Alltag und unserer globalen Wirtschaft nicht mehr wegzudenken, zu einer ernsten Gefahr für das Ökosystem geworden. Neben einem effektiven Recycling und der Entwicklung ökologisch verträglicher Kunststoffe ist die Vermeidung unnötigen Plastikmülls hier eine zentrale Stellschraube.

Leseempfehlung für weitere Anwendungsfelder: KI Chancen & Risiken, KI nachhaltig machen, KI im E-Commerce und KI in der Landwirtschaft (Teil 1 Computer Vision und Teil 2 Deep Learning).